Novos Materiais e Compósitos

As inovações em gaxetas industriais vêm principalmente da utilização de materiais avançados, como compostos de borracha especial, PTFE modificado, grafite e elastômeros fluorados. Esses materiais foram desenvolvidos para atender a necessidades específicas de aplicações industriais, oferecendo uma resistência superior ao desgaste, à corrosão, ao calor e à pressão.

Por exemplo, o PTFE é amplamente utilizado em aplicações que exigem alta resistência química e temperaturas extremas. Já o grafite é indicado para condições de alta pressão e fricção, pois sua capacidade auto lubrificante reduz o desgaste durante o funcionamento. Esses materiais não apenas garantem uma maior durabilidade, mas também proporcionam intervalos de manutenção mais longos, reduzindo o custo operacional.

Engenharia de Perfis Otimizados

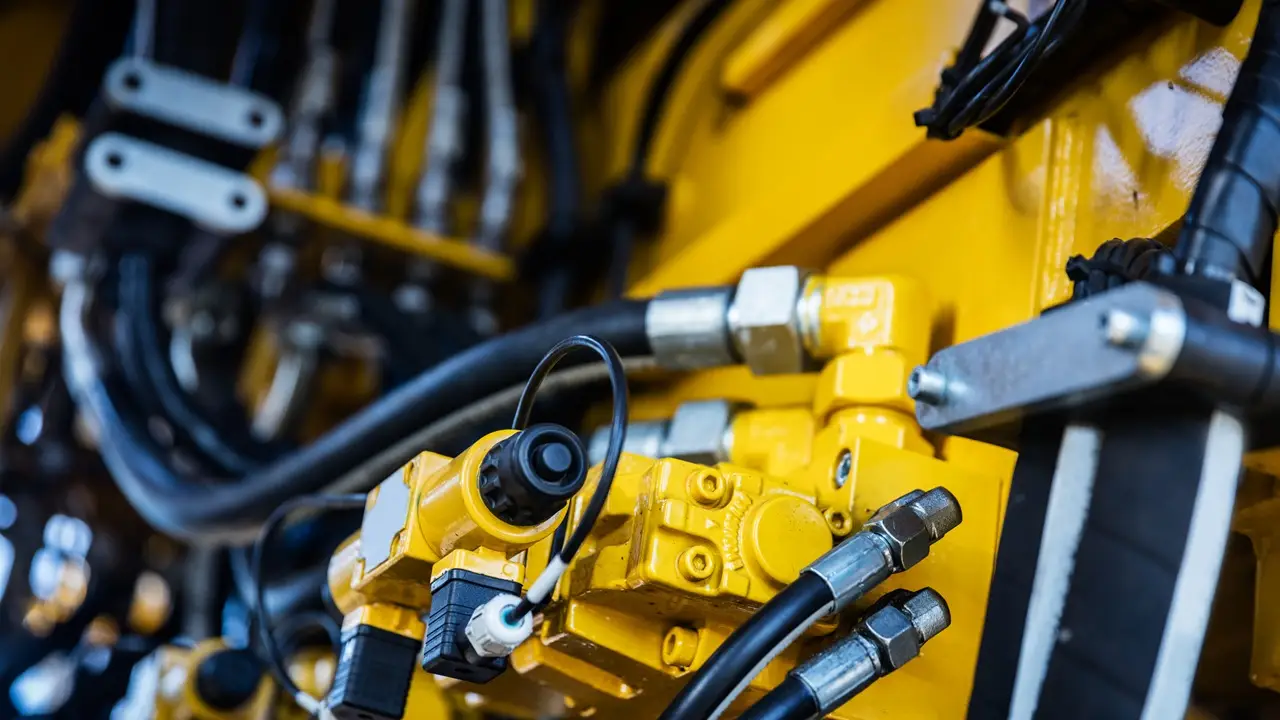

Outra inovação significativa está na engenharia de perfis das gaxetas. O design aprimorado desses componentes permite um ajuste mais preciso, o que melhora a eficiência da vedação e reduz a fricção interna. Isso é especialmente importante em sistemas hidráulicos e pneumáticos de alta pressão, onde falhas de vedação podem comprometer o desempenho geral.

As gaxetas com perfis otimizados são projetadas para minimizar o risco de vazamentos e falhas prematuras. Além disso, esses perfis são desenvolvidos para funcionar de maneira confiável em ambientes com variações de temperatura, pressão e exposição a fluidos agressivos, o que resulta em uma melhoria da durabilidade e na redução da manutenção corretiva.

Aplicações em Ambientes Severo

Esses materiais e perfis avançados permitem que as gaxetas funcionem de maneira confiável em condições extremas, como em ambientes de alta abrasão e temperaturas extremas. Por exemplo, indústrias como a de mineração, petroquímica e automotiva se beneficiam enormemente de gaxetas que podem suportar temperaturas elevadas, altos níveis de pressão e ciclos repetidos de expansão e contração.

Além disso, a resistência química de gaxetas feitas com compostos fluorados as torna ideais para aplicações onde há contato frequente com substâncias corrosivas. Essa durabilidade aumentada garante que o equipamento funcione com maior eficiência e que os intervalos de substituição sejam reduzidos, contribuindo diretamente para a redução dos custos operacionais.

Conclusão

Com o avanço das tecnologias de materiais e design, as gaxetas industriais estão se tornando mais duráveis e exigindo menos manutenção, o que é essencial para manter a eficiência dos sistemas e reduzir o tempo de inatividade nas operações. A escolha de uma gaxeta adequada para cada aplicação, com base nos materiais e perfis certos, é crucial para garantir o melhor desempenho e prolongar a vida útil dos sistemas industriais.

Para mais informações sobre gaxetas industriais e como escolher as melhores soluções para o seu negócio, visite a página da Vedacil e entre em contato com nossos especialistas.