Os retentores desempenham um papel crucial na manutenção da eficiência e na prevenção de falhas em máquinas industriais. Essenciais para garantir que os sistemas permaneçam livres de contaminações e vazamentos, os retentores ajudam a prolongar a vida útil do maquinário e a manter a segurança operacional. Este artigo explorará a importância dos retentores, detalhando suas funções, tipos e as melhores práticas para sua instalação correta em ambientes industriais.

Compreendendo os Retentores

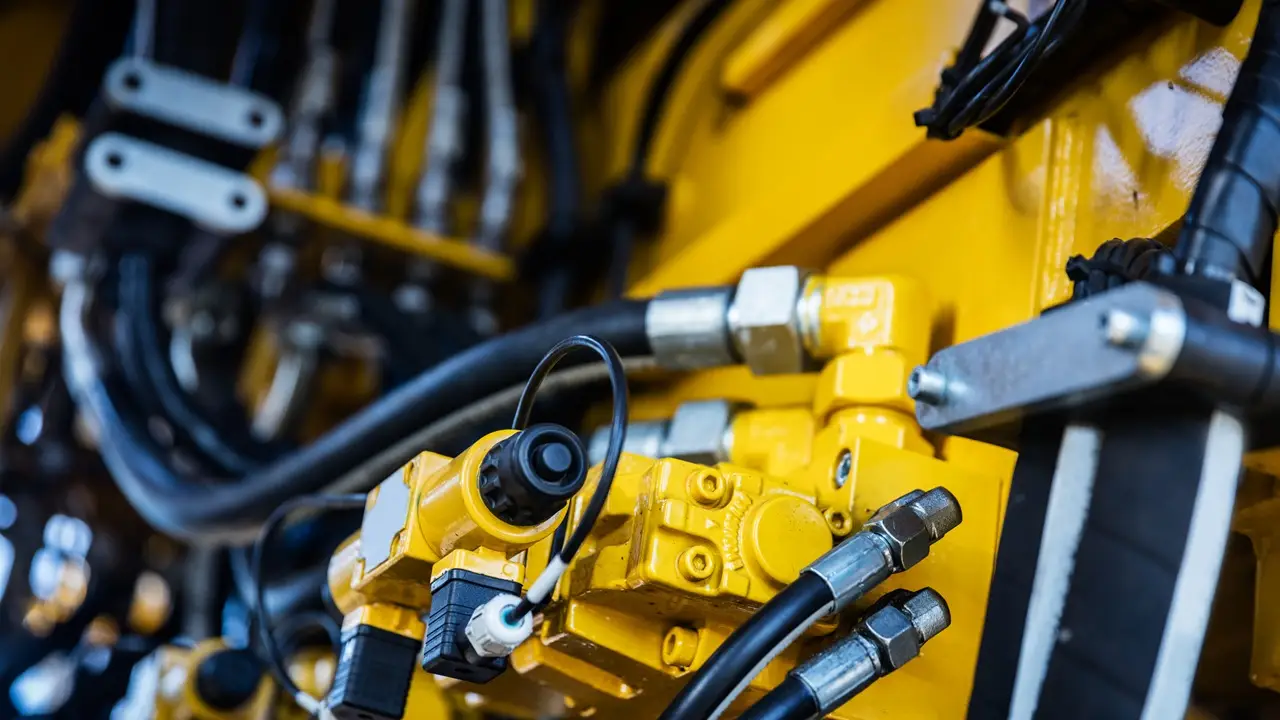

Os retentores são componentes projetados para impedir a fuga de fluidos, como óleos e outros lubrificantes, entre as partes móveis das máquinas industriais. Eles também evitam a entrada de contaminantes que podem comprometer a operação e a durabilidade dos sistemas. Esses elementos são vitais para a manutenção da eficiência e da integridade mecânica das máquinas.

Em ambientes industriais, os retentores são frequentemente submetidos a condições extremas, incluindo altas pressões, temperaturas variadas e exposição a químicos corrosivos. Os tipos comuns de retentores incluem retentores de lábio, selos mecânicos e retentores magnéticos, cada um adequado para diferentes aplicações e exigências. A seleção adequada do tipo de retentor é fundamental para garantir que eles desempenhem sua função efetivamente, minimizando a necessidade de manutenção frequente e reduzindo o risco de falhas no maquinário.

Ao compreender a funcionalidade e os tipos de retentores disponíveis, os profissionais podem tomar decisões informadas sobre a escolha e instalação desses componentes essenciais. Isso não só ajuda a otimizar a operação das máquinas industriais, mas também contribui significativamente para a redução de custos operacionais e de manutenção.

Para saber mais sobre como escolher e instalar retentores adequados para suas necessidades específicas, visite a página da Vedacil. Nossos especialistas estão prontos para ajudá-lo a selecionar as melhores soluções em retentores e garantir a máxima eficiência e segurança de suas máquinas industriais. Entre em contato conosco hoje mesmo para obter produtos de qualidade e assistência técnica especializada.

Seleção Apropriada de Retentores

A escolha do retentor correto é fundamental para o sucesso operacional de qualquer máquina industrial. Ao selecionar um retentor, é crucial considerar as condições operacionais a que será submetido, incluindo temperatura, pressão e a natureza dos fluidos envolvidos. É importante avaliar se o retentor precisa oferecer resistência a produtos químicos, calor excessivo ou cargas de pressão incomuns. Além disso, o material do retentor deve ser compatível com os fluidos do sistema para evitar degradação, inchaço ou falha prematura.

Outro fator decisivo é o design do retentor, que deve alinhar-se com o tipo de movimento — seja rotativo ou linear — e com as especificações de velocidade da máquina. Alguns designs são mais adequados para altas velocidades de operação, enquanto outros são melhores para suportar pressões mais altas. A escolha cuidadosa do tipo e material do retentor não só prolongará a vida útil do componente, mas também garantirá a manutenção da eficiência e segurança do sistema.

Preparação para Instalação

Antes de proceder com a instalação de um novo retentor, uma preparação cuidadosa é essencial para garantir uma montagem sem problemas e funcionalidade a longo prazo. Inicialmente, é importante inspecionar o eixo e o alojamento para quaisquer sinais de desgaste ou danos. Superfícies ásperas ou irregulares podem rasgar o retentor durante a instalação ou operação, levando a falhas prematuras.

É também vital ter as ferramentas adequadas à mão antes de começar o trabalho. Ferramentas específicas para a instalação de retentores ajudam a evitar danos durante o processo, como pinças e instaladores de selo projetados para não esticar nem deformar o componente. Além disso, a área de trabalho deve ser limpa e livre de contaminantes para evitar que partículas externas comprometam a integridade do selo.

Processo de Instalação

A instalação correta de retentores é crucial para garantir a integridade e eficiência de máquinas industriais. O processo inicia com a preparação adequada do local de instalação, assegurando que tanto o eixo quanto o alojamento estejam limpos e isentos de imperfeições. Uma superfície lisa é essencial para evitar danos ao retentor durante a instalação.

Passo a passo para a instalação:

- Verifique as especificações do retentor e confirme se corresponde às necessidades da aplicação.

- Limpe todas as superfícies de contato.

- Aplique uma fina camada de lubrificante compatível nas bordas do retentor e no eixo, se aplicável.

- Utilize ferramentas específicas para retentores, como instaladores ou mandris, para posicionar o retentor no alojamento sem distorções ou estresse.

- Certifique-se de que o retentor esteja alinhado corretamente e pressione uniformemente até que esteja totalmente assentado em sua posição.

Testes e Verificação Após a Instalação

Após a instalação do retentor, é fundamental realizar testes para assegurar que ele está funcionando conforme o esperado. Os testes de pressão são essenciais para verificar se há vazamentos ou falhas que possam comprometer a operação da máquina.

Como testar e identificar problemas:

- Realize um teste de pressão hidráulica para detectar vazamentos.

- Observe a operação da máquina durante os primeiros ciclos para identificar ruídos ou vibrações anormais que possam indicar uma instalação inadequada.

- Inspecione visualmente o retentor após as primeiras horas de operação para verificar sinais de desgaste ou danos.

Se problemas forem identificados, faça os ajustes necessários ou consulte um especialista para avaliação e reparo. A manutenção proativa e a correção rápida de qualquer irregularidade são essenciais para prolongar a vida útil do retentor e garantir a eficiência da máquina.

Manutenção Preventiva

A manutenção regular é essencial para garantir o desempenho otimizado e a longevidade dos retentores em máquinas industriais. Implementar um plano de manutenção preventiva ajuda a evitar falhas prematuras e reduz o tempo de inatividade da máquina, resultando em economia significativa de custos e aumento da segurança.

Dicas de manutenção para retentores:

- Realize inspeções visuais regulares para verificar sinais de desgaste, como rachaduras ou deformações no material do retentor.

- Certifique-se de que o ambiente operacional esteja limpo para minimizar a exposição dos retentores a contaminantes que possam acelerar o desgaste.

- Substitua os retentores a cada revisão do equipamento ou sempre que forem detectadas irregularidades durante as inspeções, mesmo que pareçam menores.

Frequência recomendada para inspeções e substituições:

- Inspeções visuais devem ser realizadas mensalmente em ambientes operacionais padrão, e mais frequentemente em ambientes de alta contaminação ou uso intenso.

- A substituição programada dos retentores pode variar dependendo do tipo de máquina e das condições operacionais, mas geralmente é recomendado a cada um a dois anos para máquinas em uso constante.

Conclusão

A adoção das melhores práticas de instalação e manutenção de retentores é fundamental para garantir a eficiência e a durabilidade das máquinas industriais. Seguir essas diretrizes não só prolonga a vida útil dos componentes, mas também assegura que o equipamento opere em seu máximo potencial, evitando paradas não planejadas e custos de reparo inesperados.

Encorajamos todos os operadores e técnicos a se manterem atualizados com as mais recentes técnicas de manutenção e a consultarem profissionais qualificados para assistência. Para mais informações sobre como escolher e manter retentores, ou para explorar nossa gama de produtos de alta qualidade, visite o site da Vedacil. Nossa equipe está pronta para ajudá-lo a otimizar a manutenção de suas máquinas industriais. Contate-nos hoje para garantir que seu equipamento continue funcionando com eficiência e segurança.